竹家具的生產工藝

竹家具以其環保、耐用等特性深受居家人士厚愛。其經過多道工序,精雕細琢而成。具體工藝流程如下:選竹一鋸截一開條一粗刨一蒸煮、三防或炭化一干燥一精刨一選片一涂膠、陳化一表層膠拼一芯層膠拼一芯層刨光一整板膠合—鋸邊或開料一砂光一檢驗分等、修補包裝。

(1)選竹:竹片制造時基本采用竹地板的生產工藝的工序。選用離地250mm~Sm處毛竹桿,且要求粗、直,壁厚7~9mm,竹齡4~6a。竹齡過小,<4a時,其細胞內含物的積累尚少,纖維間的微孔徑較大,纖維強度尚未完全形成,在干燥后易引起變形,制成品干縮濕脹系數大,幾何變形也大,故不宜選用;竹齡過大,>7a時,在干燥后,硬度過大(含硅量增加),強度開始降低,對刀具損傷也大,故也不宜大量選用。

(2)鋸截:根據產品的長度再加9~lOcm的加工余量截斷竹子得到竹段。

(3)開條:將上道工序所得的竹段鋸解成竹片。由于利用剖竹機來鋸解竹段所得的竹片直度不夠,而給下面的工序帶來一定的困難,并會降低材料的利用率。因此為了獲取直度滿足要求的竹片,宜采用工作臺可移動的開片鋸來加工生產。

(4)粗刨:修平竹片的內外節,并刨去一層竹青和竹黃,這樣水分容易進出竹材壁部,減少精刨機負荷以及干燥裝窯體積。縮短干燥時間。

(5)蒸煮:蒸煮目的是把竹材內的蛋白質,糖類,淀粉類,脂肪以及蠟質等營養物質除掉。完全蒸汽蒸煮時間為6~8h,分常壓和加壓兩種,其中加壓蒸煮的壓力為0.6~0.8MPa;蒸煮的同時可增加竹片的白度和亮度。此外,蒸煮時可加入防蟲劑、防腐劑和防霉劑進行三防處理。

(6)炭化:炭化也是為了把竹材內營養物質除掉。

它是將竹片在高溫,高濕下變成深棕色;炭化的溫度為

100~105℃,壓力為0.3~0.4MPa,時間為3~4h。

(7)干燥:蒸煮處理后的竹片,含水率超過八成,達到飽和狀態,需要進行干燥處理。竹材的密度較大,為0. 8g/cm3左右,且密度分布不均,竹壁外側密度較內側大。竹節部分密度局部變大,竹桿的莖部向梢部密度逐漸減小,因此,竹材的干燥比較困難,易產生內部應力,造成翹曲變形。因而,竹片干燥溫度不宜過高,一般控制在75℃左右,升溫不能太快,要注意窯內干燥溫度及空氣循環速度。干燥后含水率為0.07~0.09,竹片達到干燥工藝標準要求,制成品才不易變形、開裂或脫膠。

(8)精刨:竹片干燥后要進行精刨以除去竹片的

竹青和竹黃,厚度精度保持在±0.2mm之內,刨刀片

詵用硬質合金刀具.

(9)選片:選片要求達到兩個目的,一是剔除機械加工中不合格的竹片,另一是將色澤差異大的竹片分級,變色的要增加調色工序,以放淡竹片的色澤。同一塊板材應選用色澤一致的竹片。

(10)涂膠:采用脲醛樹脂膠粘劑,其固含量六成~六成半,粘度35~50Pa -s,施膠量控制在200g/m2左右。也可對脲膠進行改性或使用其他膠種,以增加或提高某些性能。竹片在涂膠后應陳化,其時間應比木質材料的陳化時間長一些(一般為15~20min),這是因為竹材的弦向或徑向吸水速率較低。

(11)表層膠拼:表層材料為竹片橫拼板時,竹片徑面為膠合面,通過橫向膠拼成一定規格尺寸的表層材料。

(12)芯層膠拼:把色澤較一致并經涂膠陳化后的竹片按青對青、黃對黃排列的弦面作為膠合面,然后按所需要寬度排列,并通過拼板壓機膠拼成一定規格尺寸的芯層材料。膠壓設備采用蒸汽或高頻加熱的雙向單層壓機。

(13)芯層刨光:膠拼后的芯層材料(芯板)需進行刨光處理,使芯層厚度均勻一致,要求芯層厚度公差為±0. 2mm。

(14)整板膠合:由于竹材的導熱系數比木質材料略小,因此其熱壓時間應略長于木質材料;熱壓溫度與木質膠合板相同,熱壓壓力可視竹片的平整度而異,且與壓機的操作順序有關,一般比木質材料稍大。

采用熱壓,溫度為100 N110℃,多層膠合時,正壓壓力為1.5~1.8MPa,豎拼時的側壓壓力為1~1.5MPa;時間為10~12min;熱壓后的板坯在冷卻過程中易產生變形,需放入冷壓機中,使之在受約束的情況下冷卻定型,以保證板材的平整。

(15)鋸邊或開料:冷壓后的板坯經開料鋸進行縱橫向鋸邊或開料成要求的規模尺寸。

(16)砂光:用寬帶砂光機,對一定規格尺寸(長×寬)板材表面進行磨削加工,以保證板材表面光潔,厚度均勻。

(17)檢驗分等、修補與包裝:砂光后的板材應進行檢驗、分等和修補,然后再按等級包裝入庫。其他竹集成材板方材的制作工藝基本上與竹質立芯板的制作工藝相同。

《桃花江手機官網首頁》

分享該文章

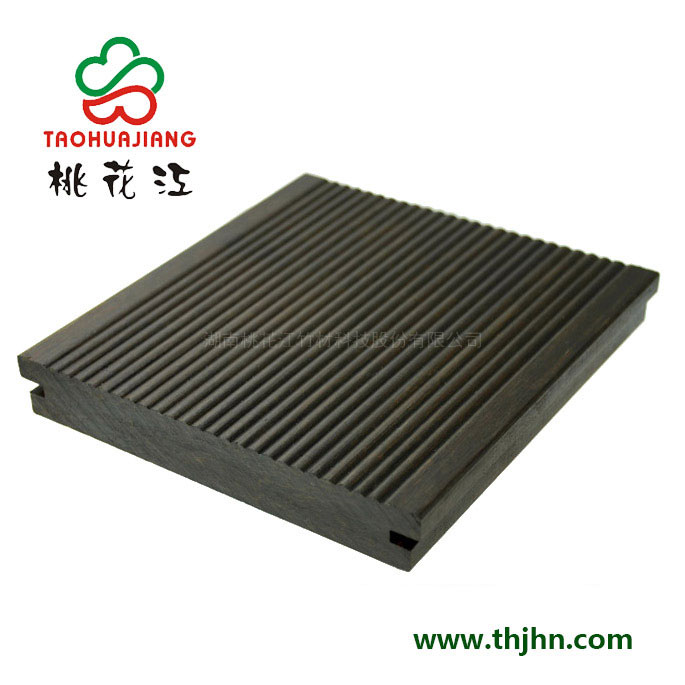

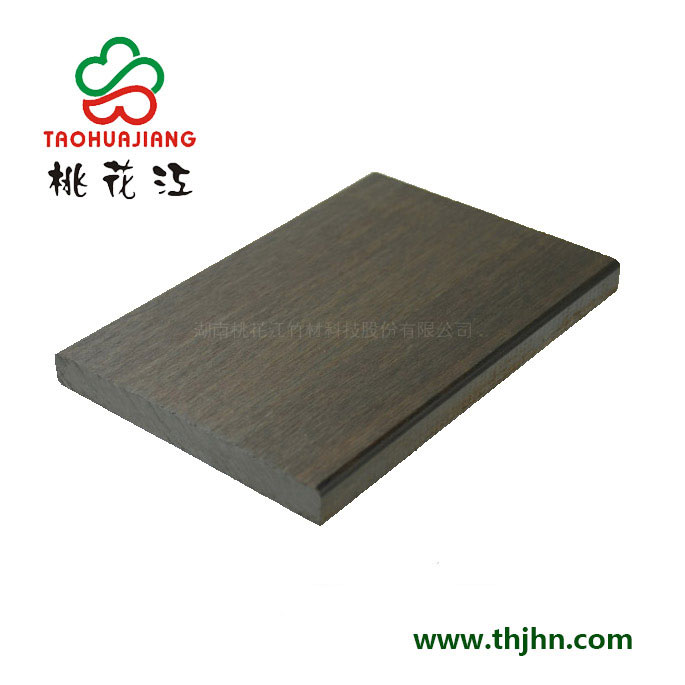

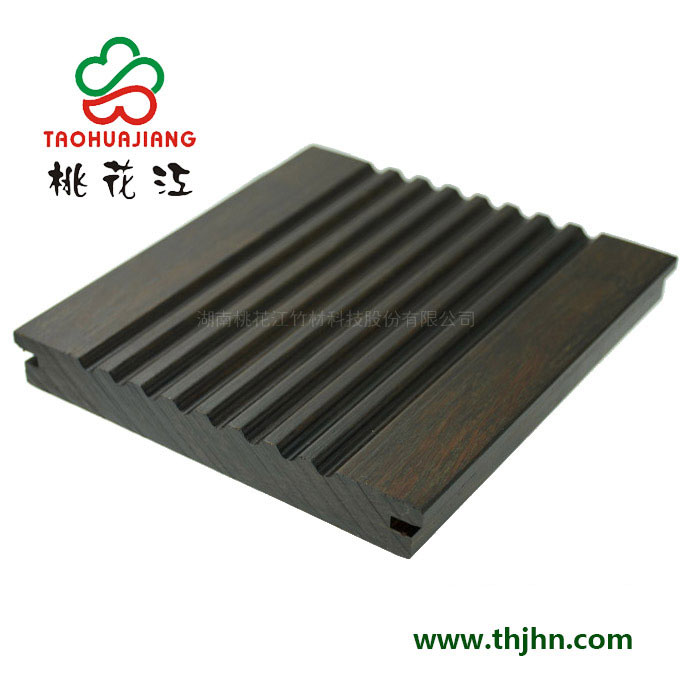

相關產品推薦

相關文章

·桃花江將參加第二屆湖南家具博覽會(2020-12-18)

·青少年兒童家具的選購寶典(2020-12-18)

·竹家具—未來家居的新寵(2020-12-18)

·時尚潮流與低碳環保并存的竹家具(2020-12-18)

·竹制家具優點多,更勝木制家具(2020-12-18)

·竹家具如何防蟲防蛀的方法(2020-12-18)

·木材緊缺,質感獨特利于健康的竹家具市場巨大(2020-12-18)

·說說既傳統又新鮮的竹家具(2020-12-18)

·低碳家具標準(2020-12-18)

熱點文章推薦

·桃花江將參加第二屆湖南家具博覽···(12-18)

·青少年兒童家具的選購寶典(12-18)

·竹家具—未來家居的新寵(12-18)

·時尚潮流與低碳環保并存的竹家具(12-18)

·竹制家具優點多,更勝木制家具(12-18)

·竹家具如何防蟲防蛀的方法(12-18)

·木材緊缺,質感獨特利于健康的竹···(12-18)

·說說既傳統又新鮮的竹家具(12-18)

·低碳家具標準(12-18)

固定電話:(+86) 0731-8586-4648; 手機:189-3241-1903; 傳真:(+86) 0731-8586-4748; Email:bamboothj@126.com;

網站備案:湘ICP備16002771號-3; 版權所有:湖南桃花江竹材科技股份有限公司; Copyright 2004-2034 www.skisurfsafari.com All Rights Reserved.