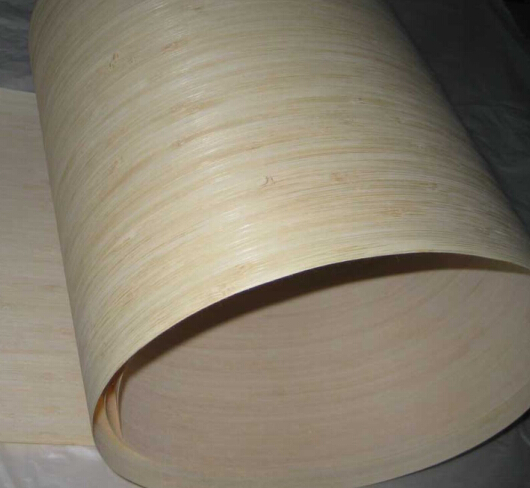

竹集成材彎曲技術 竹材家具彎曲工藝

現在竹集成材家具已經隨處可見,不過大多數是結構簡單的板式結構,隨著人們對竹集成材物理,力學和結構方面的知識不斷加強和深入,對竹集成材彎曲家具的設計和應用越來越多,具有獨特款式的曲面和異形竹制家具被創造出來,具有別具一格的美感和體驗,深受用戶青睞。竹集成材彎曲變形技術和工藝有哪些呢?

1、竹片條含水率和膠料粘度

竹片條含水率是影響板件變形和膠合彎曲品質的重要因素之一,含水率過低,膠合不牢、彎曲應力大、板坯發脆,易出廢品;含水率過高,彎曲后因水分蒸發產生較大內應力而引起變形。用低毒服醒樹脂膠時,竹片條含水率以6%~8%為宜。竹片條應表面光潔,粗糙度小,這樣用膠量小,竹片條間在壓合時能充分貼合,膠合強度高。竹片條厚度在15mm以上時偏差不超過土0.1mm,同時應選用固體含量高、水分少的膠粘劑。

控制竹片條含水率和消除內應力的工藝是將竹片條送至浸煮池裏進行防霉、防蛙處理,然后有序地堆放在托架上,送入炭化窯在0.4MPa-0.5MPa,130℃-160℃的條件,進行碳化處理3小時-4小時。使竹片的含水率達到要求。然后再進行選片、配色、涂膠、組坯;竹片條經涂膠組坯后送入熱壓機膠合成為板坯,板坯需經達96小時的恒溫定性處理,充分消除內應力后才可進行竹產品的后續加工。技術指標為:含水率6%-8%,氣干密度:0.76g/cm3;靜曲強度:厚度≤15mm時,≥98MPa;厚度>15mm時,≥90MPa;膠合強度:≥9MPa。

2、定型壓模精度

竹片條板的彎曲定型工藝是彎曲竹材集成材生產工藝中的關鍵。模具須配合準確,才能壓出膠合牢固、形狀正確的膠合彎曲件。壓模的材料應尺寸穩定性好,不易變形,具有一定的剛度。模具表面平整光潔。模具的曲線形狀、曲率大小及結構直接影響成品品質。竹產品的曲率越大,彎曲定型的難度也越高,整根竹片條長度范圍內的壓縮差異也越大。在彎曲過程中應緩慢均勻加壓,使竹片條受力均勻,操作時需在側向準確定位才能保證被彎曲的竹片條捆不發生扭曲歪斜。考慮到彎曲竹集成材的彈性恢復,在模具設計制造時曲率半徑需適當減小,待竹片條彈性恢復后即達到設計要求的曲率半徑。

3、加壓方式與工藝

竹片條經蒸煮軟化,趁熱置于模具內加壓彎曲,可使竹片條彎曲成要求的曲線形狀,然后可進行乾燥定型或急劇冷卻定型。乾燥定型所需的時間較長,隨著干縮量的加大,加壓裝置需跟蹤緊固才能使定型準確;急劇冷卻定型在后續乾燥過程中會產生一定量的回彈,較難準確達到設計的曲率半徑。加壓彎曲的壓力要足夠,使板坯緊貼模具表面,板層間緊密接觸。

熱壓工藝參數是影響竹片條膠合彎曲的重要因素,壓力應足夠保持板坯彎曲到指定的形狀和厚度,保證各層單板的緊密結合;溫度和時間直接影響到膠的固化,太高的溫度會降解竹材,使其力學性能下降,同時也會造成膠層變脆,同樣,溫度太低則會使膠固化速度慢,從而降低生產效率,同時容易造成膠合強度不足,容易開膠等缺陷。

《桃花江手機官網首頁》

產品推薦

相關文章

·竹皮 竹皮供應 竹皮批發 竹皮價格(2021-05-30)

·我公司將參展2014秋季第116屆廣交會(2021-05-30)

·竹木膠合板 竹木膠合板批發 竹木膠合板材價格(2021-05-30)

·用竹文化喚醒城市的人文情懷(2021-05-30)

·桃花江竹材科技重組竹項目開工(2021-05-30)

·竹板材相對木板材的質量、環保和價格優勢(2021-05-30)

·竹木板優點 竹板材特點(2021-05-30)

·戶外防腐竹材高碳戶外竹板竹地板(2021-05-30)

·竹板裝飾材料相比金屬板裝飾材料的優勢(2021-05-30)

分享文章

熱點文章推薦

·重竹是什么 重竹板生產工藝 重竹板材怎么樣(2020-12-21)

·竹板材相對木板材的質量、環保和價格優勢(2021-05-30)

·竹木板優點 竹板材特點(2021-05-30)

·竹集成材產業(2020-12-17)

·桃花江竹板(2020-12-24)

·多層竹板材(2018-05-03)

·竹文化含義(2020-12-17)

·竹皮特點優點和竹皮功能(2020-12-18)

·竹板材是本色的好還是碳化的好(2020-12-17)

固定電話:(+86) 0731-8586-4648; 手機:189-3241-1903; 傳真:(+86) 0731-8586-4748; Email:bamboothj@126.com;

網站備案:湘ICP備16002771號-3; 版權所有:湖南桃花江竹材科技股份有限公司; Copyright 2004-2034 www.skisurfsafari.com All Rights Reserved.